電子部品の品質基準は年々高くなり、

従来の検査体制では不安が残るケースもあります。

担当者によって検査の精度が揺れたり、

同じ不具合が何度も発生したり──。

海外生産品では、製造ラインによるばらつきが

課題になることもあります。

“全数データ管理”は、

こうした状況に向き合うための有力な手段です。

個別の検査結果を蓄積、可視化し、

再発の兆しまでとらえていく。

この記事では、その実践ポイントを紹介します。

電子部品検査で起こりやすい“品質トラブル”とその原因 🔍

品質トラブルは、

目に見える形で突然起きるわけではありません。

たとえば──

🔸 微細化した部品の欠けが見落とされる

🔸 変形や傷が外観だけでは判断しにくい

🔸 抜き取り検査では偶発的な不良がすり抜ける

🔸 製造拠点によって品質が微妙に異なる

こうした“気づきにくい変化”が積み重なることで、

品質問題が表面化します。

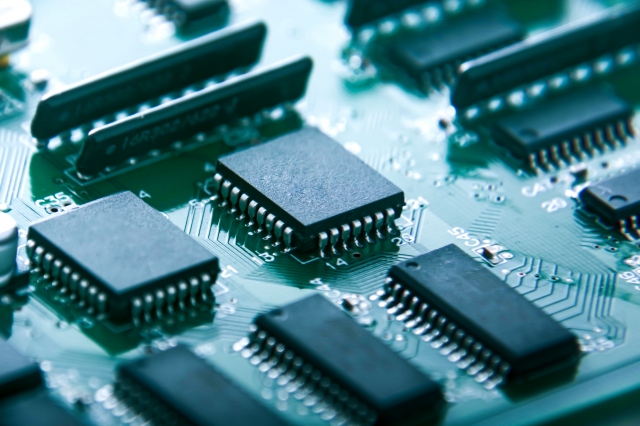

背景には、部品の小型化・高密度化が進んだこと、

海外生産比率が増えたことが影響しています。

さらに、検査の痕跡が残らない状態では、

問題が起きた後に原因を追うことさえ困難になります。

品質を安定させるうえで、まずは現場で起きやすい

“変化の種類”を把握することが大きな一歩となります。

検査精度を安定させる“全数データ管理”の仕組みと実務ポイント 📊

全数データ管理の強みは、

「個々の検査結果を集めるだけで終わらない」

ところにあります。

全体像をつかむことで初めて、

不具合のパターンが見えてきます。

全数データ管理は、次の3つの層で構成されます 🧩

① 事実の記録

外観不良の内容、数量、工程情報、不具合画像など

個々の検査結果を残す層。

② データの整理・分類

品番・ロット・工程別に並べ替え、

追跡しやすい構造にする層。

③ 傾向の抽出と分析

外観検査・電気検査の両方のデータを組み合わせ、

不良パターンを浮かび上がらせる層。

この“層”が揃うほど、

現場へのフィードバックが早くなり、

改善策の判断も整っていきます。

単発の検査では得られない、

全体最適の視点が生まれる点が大きな価値です。

品質課題を抱える企業こそ活用したい“外注検査のメリット” 🏭➡️📦

社内検査と外注検査では、

そもそも立ち位置が異なります。

● 社内検査

日々の生産状況に左右されやすく、

人員・設備・スキルの差がそのまま品質へ影響する。

● 外注検査

検査に特化したチームが対応するため、

判断基準が揃い、精度のばらつきが出にくい。

この対比が示すのは、

「どこで品質の揺らぎが生まれるか」

というポイントです。

繁忙期は社内の手が回らず、設備がない環境では

検査が限定的になることもあります。

こうした状況を補う選択肢として、

外注検査は非常に有効です。

出向サービスを使えば、

設備がない企業でも現場で検査が行えます。

急ぎのトラブルや短納期の依頼にも柔軟に対応でき

コネクタ・基板・ケーブルなど多様な部品に

対応できる点も大きな利点です。

全数データ管理で品質改善を支える当社の取り組み 🏢✨

有限会社サン電子興作所は、

検査に特化して30年以上。

最初にお伝えしたいのは、

当社が品質保証の基盤として

“全数データ管理”を重視していることです。

外観検査・電気検査に加え、リペアやクリーニングも

含め一貫対応できる体制を整えています。

全数検査で得た情報はすべてデータ化し、

保存から分析、レポート作成まで社内で完結。

どの工程で不具合が出やすいのか、

どの部品に特徴があるのか──

細かな“兆し”を捉える仕組みが整っています📈

拠点は神奈川県茅ヶ崎市。

ここから全国の企業に向けて出向サービスを行い、

緊急案件や大量ロットにも対応しています。

設備が揃っていない企業にも寄り添えるのは、

大きな強みです📦

品質課題を抱えている場合、

全数データ管理は力強い支えになります。

検査体制の見直しをお考えの際は、

どうぞ気軽にお問い合わせください。

#電子部品検査 #品質管理 #データ管理 #全数検査 #外観検査 #電気検査 #出向サービス #再発防止

記事一覧へ

記事一覧へ